要旨

理化学研究所(理研)光量子工学研究領域の緑川克美領域長、和田智之グループディレクター、加瀬究先任研究員と、レーザー技術総合研究所(レーザー総研)の島田義則主任研究員、倉橋慎理研究員と、量子科学技術研究開発機構(量研)の河内哲哉経営企画部次長、錦野将元上席研究員と、日本原子力研究開発機構(原子力機構)の大道博行特任参与、山田知典研究員らの共同研究グループは、トンネルなどのインフラの保守保全作業を、自動化、効率化するために「レーザー高空間分解能計測」、「レーザー打音」、「レーザーコンクリート切断」と呼ばれるレーザー技術を開発し、コンクリート供試体を計測対象として、三つの技術を合わせた屋外試験に初めて成功しました。

トンネルなどのインフラの保守保全作業は、技術者の目視確認[1]、手作業(触診・打音・叩き落とし[1])で行われます。したがって保守保全作業には非常に時間がかかり、大きな危険が伴います。暮らしの安全を維持し、安定した流通を確保するためにも、効率的で安全な保守保全法の確立が求められています。

そこで共同研究グループは、レーザー技術を用いて老朽化したインフラの保守保全作業を自動化、効率化するための研究開発に取り組みました。

理研は、インフラ表面の微細な状態を見極めるために「遠隔的散乱光検出・干渉計測・分光計測」の3つの方法を融合し、高空間分解(幅0.15mmのひび割れ及び0.1mmの凹凸の検出が可能)での表層部3次元計測を実現しました。また、レーザーを用いた遠隔・非接触検査である「レーザー誘起振動波診断技術(レーザー打音)[2]」は、西日本旅客鉄道株式会社、レーザー総研等が先行して研究開発しています。レーザー総研と量研は、計測機構を改良することで高速化を行い、従来の速度を大きく上回る1秒間に50回の計測を可能にしました。これは光音響波計測法[3]を基礎とした、レーザーをトンネル内壁に照射することでコンクリート内部の欠陥を探査する方法です。さらに原子力機構は、レーザーを用いてコンクリートの脆弱部を溶断(切断)し除去する技術「レーザーコンクリート切断」の原理実証と高速・省力化のためのデータベースの構築を行っています。

これらの三つの技術はそれぞれ、現在インフラの保守保全作業で行われている目視確認と手作業による触診、打音検査、叩き落としに相当する方法です。将来、インフラ保守保全作業を遠隔かつ非接触で、高速に行うための基礎になると考えています。実構造物を対象とした性能検証、使用性・実用性向上など、社会実装に向けた課題は多く残されていますが、今後、道路管理者や民間事業者の協力を得ながらさまざまなタイプの欠陥の検出・処理の実地検証を重ね、社会実装に向けた課題を解決し、実用化につなげていきます。

本研究は、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「インフラ維持管理・更新・マネジメント技術(藤野陽三プログラムディレクター)」(管理法人:科学技術振興機構)によって実施されました。

背景

高度経済成長期に建設されたトンネルなどのインフラは老朽化し、修繕が必要な箇所が増えてきています。インフラの状態を精査すること、精査するための方法を確立していくことは、国民の暮らしの中で安全を維持するため、また物資の流通を停滞させないためにも重要です。

現在、トンネルなどのインフラの保守保全作業は、訓練を受けた技術者の目視確認、手作業(触診・打音・叩き落とし)に委ねられています。一方、国内の道路および鉄道のトンネルの総延長は8,000キロメートルにも及びます注1)。すべてのトンネルの状態確認を人手だけに頼っていては、保守保全作業の間隔を短くすることができず、安全確認の頻度を上げることができません。また、技術者は保守保全作業を行う際、常に危険にさらされることになります。そのため、効率的で安全なインフラの保守保全法の確立が求められています。これまでにも効率化、高速化に向けて、自動化の方法が模索、検討されてきましたが、良い方法は見つかっていません。

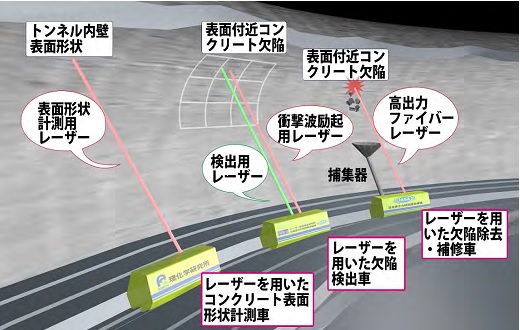

そこで共同研究グループは、レーザー技術を基盤とした、技術者がトンネルの内壁に近づかなくてよい、遠隔的かつ効率的な計測法を開発するために、研究を進めてきました(図1)。

注1)国土交通省 道路統計年報2015および同省 鉄道統計年報[平成25年度]

図1 レーザーを使った遠隔・非接触の保守・点検のイメージ図

レーザーを用いて従来の保守保全作業(触診・打音・叩き落とし)を遠隔化・非接触化する。コンクリート表面形状の計測(触診に相当)、コンクリート内部欠陥の検出(打音に相当)、レーザーによる欠陥除去(叩き落としに相当)の3種類の技術を共同研究グループが分担して開発している。

理研は、これまでに独自に研究開発してきた周波数シフト帰還型レーザーという特殊なレーザー技術を土台に、ひび割れ、凹凸などトンネル内壁の表面状態を高空間分解能で計測するための方法を確立しました。

周波数シフト帰還型レーザーは、レーザーの共振器内に音響光学シフターを搭載しています。音響光学シフターは、外部から高周波を入力したときに、そのデバイスを通過する光を回折させます。そのとき、回折される光の周波数は入力した高周波の周波数分だけ変化します。一方で、回折光には共振器内で誘導放出[4]によって増幅される「周波数シフト帰還」が生じます。したがって、周波数シフト帰還型レーザーでは、レーザー光は共振器の中で往復しながら、かつ、音響光学シフターを通過するごとに周波数を変化させながら増幅され、最終的に共振器から出力されます。発振したレーザー光は、一般的なレーザーにはない特殊なスペクトルを形成します。

この特殊なスペクトルのレーザーによる干渉計を用いることで、トンネル表面の凹凸を精緻に計測することが可能です。例えば、レーザーを二方向に分離し、一方を参照光として、もう一方を計測したい物体の表面に入射します。参照光と入射した物体の表面からの反射光を干渉させると特殊なうなりが発生します。このうなりの周波数は、計測したい物体までの距離に依存して変化します。したがって、うなりの周波数の変化を分析することは、非常に微小な距離の変化を計測することに相当します。

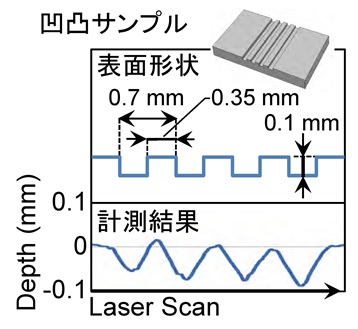

この原理を利用して、5m離れた地点のコンクリート表面上を、レーザーで2次元スキャンしながらうなりの周波数を分析することにより、0.1mm精度で凹凸が計測できるようになりました(図2)。

図2 周波数シフト帰還型レーザーを用いたコンクリート表面の凹凸計測

5m離れた地点のコンクリート表面上をレーザーで2次元スキャンしながらうなりの周波数を分析することにより、0.1mmの凹凸が計測できた。

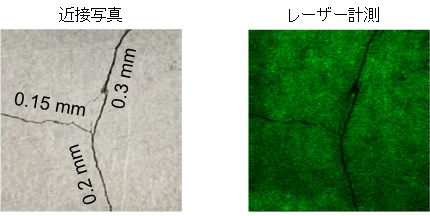

また、レーザーが持つ集光しやすいという特徴を生かし、計測したいコンクリート上で直径が約0.2mmになるように集光しつつ、2次元スキャンしながら各点における散乱光を検出しました。すると、ビームがコンクリートのひび割れに差し掛かると、ひび割れのない箇所に比べて散乱光の強度が著しく変化(一般に低下)しました。この現象を利用し、幅が0.15mmのひび割れの検出が可能になりました(図3)。

図3 レーザーによるコンクリート表面のひび割れの検出

レーザーの直径が約0.2mmになるように集光し、2次元スキャンしながら、各点における散乱光を検出した。スキャンしている最中に、コンクリート上にひび割れがあると、ビームがひび割れに差し掛かったときに、ひび割れのない箇所に比べて、散乱光の強度が著しく変化(一般に低下)した。この現象を利用し、幅が0.15mmのひび割れの検出が可能になった。

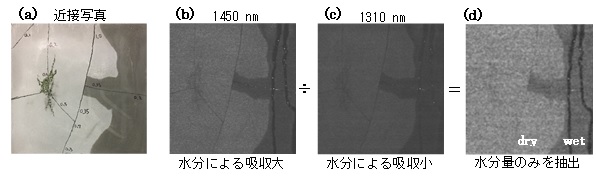

さらに、レーザーの波長を、水に吸収される波長と吸収されない波長の間で切り換えながらコンクリート表面を2次元スキャンすることで、水を検出する実験に成功しました(図4)。この技術はトンネルの漏水部の発見に貢献できる可能性があります。

図4 レーザーによるコンクリート表面の水の検出

(a)計測サンプルの近接写真。右端上部から漏水を模した水流が表面を流れている。(b)水分による吸収率が高い波長1450 nmのレーザーを用いた計測。(c)水分による吸収率が低い波長1310 nmのレーザーを用いた計測。(d)両者の比を取ることで水分による吸収率のみを抽出することができる。

以上のとおり、理研では、周波数シフト帰還型レーザーと「遠隔的散乱光検出・干渉計測・分光計測」の3つの方法を融合した高空間分解能でインフラの表面状態を計測できる方法を確立し、屋外で原理実験を行いました(図5)。

図5 「遠隔的散乱光検出・干渉計測・分光計測」の3つの方法を融合した

高空間分解表面3次元計測システム試作機

左が遠隔拡散光検出および分光計測が一体となった部分、右下が干渉計測部分

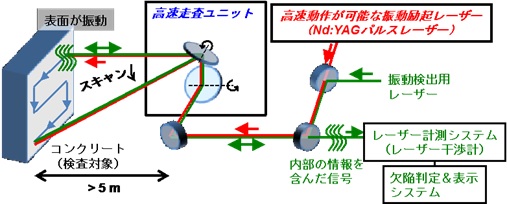

レーザー総研、量研は「レーザー誘起振動波診断技術(レーザー打音)」と呼ばれる技術の高速化を行いました注2)。これは高強度のパルスレーザーをトンネル内壁に照射することでコンクリートを振動させ、その振動を別のレーザーによって分析することにより、コンクリート内部の欠陥を発見することができる技術です。これにより従来はハンマーでコンクリートを叩き、技術者の耳で音(振動)を聞いていた打音法をレーザーによって置き換えることが可能となります。

図6 レーザー誘起振動波診断技術

コンクリートを振動させる高強度のNd:YAGパルスレーザー(打音検査のハンマーに相当)、振動を計測するためのレーザー計測システム(打音検査の耳に相当)、レーザーを観測位置に素早く移動させる高速走査ユニットから構成される技術。

レーザー誘起振動波診断技術(図6)はこれまでに、西日本旅客鉄道株式会社・公益財団法人鉄道総合技術研究所・レーザー総研により原理実証及び現場での検証試験が行われており、その有用性が示されています。しかし、現状の計測速度は、1秒間に1回(1Hz)程度であり、検査速度の向上が望まれていました。

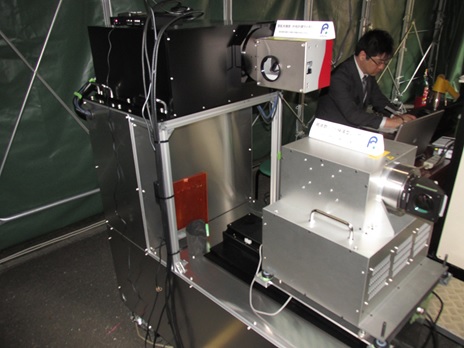

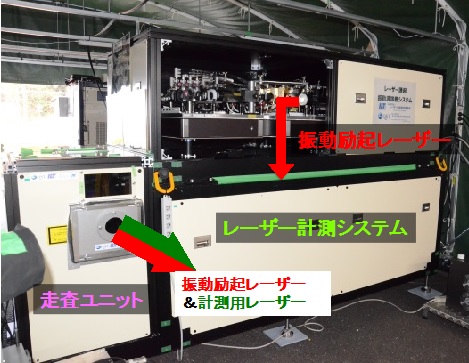

今回、量研を中心に素早くかつ遠くからコンクリートを振動させる「高速動作が可能な振動励起レーザー」を開発し、主にレーザー総研がコンクリート壁を素早くスキャンし振動の計測及びリアルタイム解析を行う「高速走査レーザー計測システム」を開発しました。さらに、防塵・防振対策を施した各装置を筐体内に配置することで、屋外試験を可能としました(図7)。これらを用いて、内部に模擬的な欠陥を持つコンクリートを対象とし、屋外での1秒間に50回(50Hz)の速さで内部の欠陥の計測に成功しました(図8)。

注2)2016年1月11日 原子力機構主導プレスリリース

レーザーでトンネルコンクリートの健全性を高速で検査する

図7 屋外試験用 レーザー誘起振動波診断装置

防塵・防振対策が施された筐体内部の上段部に振動励起レーザー、下段部にレーザー振動計、先端部に高速走査ユニットが配置されている。

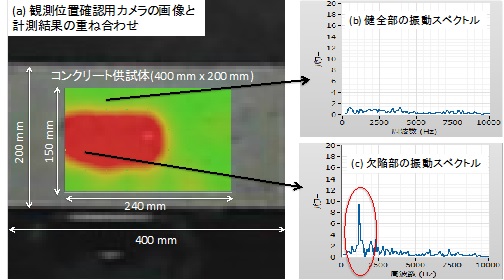

図8 高速化したレーザー誘起振動波診断技術による計測結果

(a)レーザー誘起振動波による診断結果は、観測位置確認用カメラの画像と重ね合わせて表示される。今回は、深さ10mmの内部に200mm x 100mmの模擬的な欠陥が埋め込まれているコンクリートを対象とし、屋外で、5m以上離れた位置から、9x6の54点(30 mm間隔、240 mm x 150 mmの範囲)を毎秒50回の速さで計測した。緑が健全部、赤が欠陥部を示している。内部に欠陥がある場合(c)には特定のスペクトルが強く観測されるため、振動スペクトルから欠陥の判定をすることができる。

原子力機構は、レーザーを用いてトンネルを構成するコンクリートの脆弱部を除去する技術、すなわちレーザーでコンクリートを溶断(切断)する技術の原理実証に成功しています。さらに、この技術の高効率化、省力化、実用化に向けて、コンクリートの破砕及び溶断条件のデータベース構築を進めています。これは従来の保守保全作業における、技術者による欠陥部コンクリートの叩き落とし作業に相当する手法です。作業用架台等を必要としないため、安全に作業を実施することができます。

ピークパワー1kW程度、時間幅ミリ秒以上のレーザーを直径1mm程度に集光してコンクリートに照射すると深さ20mm以上の掘削が可能です。これによってトンネル内の脆弱部を切断し、除去することができます。これには、(1)ピーク出力3 kWのものでも空冷動作が可能、(2)システム調整がほぼ不要で振動に強い、(3)光ファイバーから光が出射するため光の取り回しが容易でさまざまな箇所に照射できる、という屋外でも使いやすい特性を持っているファイバーレーザー[5]を使用しています(図9)。

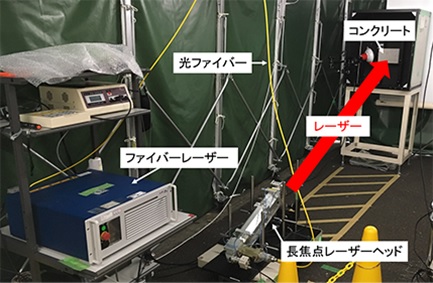

図9 ファイバーレーザーを使用した屋外仕様のレーザーコンクリート切断試作機

ファイバーレーザーと長焦点レーザーヘッドを用いて、遠距離よりコンクリートへのレーザー照射を行い、脆弱部を除去するためのレーザー照射条件などをデータベースとして構築しています。

今後の期待

今回、共同研究グループが開発したレーザー診断技術は、現在の保守保全作業において技術者が行っている、近接目視・触診、打音検査、叩き落としに相当する方法です。将来、インフラ保守保全作業を、遠隔的に、非接触で、高速に行うための基礎になると考えています。今後、これらの技術の高速化を進め、道路管理者や民間事業者の協力を得ながらさまざまなタイプの欠陥の検出・処理の実地検証を重ね、改良による高度化を推進し、実用化につなげていきます。

補足説明

[1] 目視確認、触診・打音・叩き落とし

コンクリートの経年変化に伴い発生したひび割れ同士が重なること(閉合)により、コンクリートが剥離する恐れが発生する。目視確認では、肉眼により表面状態を把握する。特にひび割れについては、その位置、長さ、幅等を計測・記録する。触診検査では、技術者が直接手で触れることで表面形状の変状から内部の状態を把握する。打音検査では、表面をハンマーで叩き、発生する音の違いにより、内部のうき、剥離状態を特定する。検査の結果、剥離の恐れがあると判断されたコンクリート欠陥部分はハンマー等を用いて叩き落としている。

[2] レーザー誘起振動波診断技術

打音検査おける「打撃」と「耳で聞く」を共にレーザーで行う、遠隔・非接触による打音検査の一種である診断技術。振動励起レーザー照射によりコンクリート表面に光音響波を発生させ、その振動を別のレーザーを用いたレーザー計測システムにより計測を行う。

[3] 光音響波計測法

物質に光を照射したときに、光エネルギーが吸収され熱エネルギーに変換した際、物質の表面温度や形状が変化する。そのときに発生する圧力の変化が音の波として生成される。このような光の照射による物質の状態変化を計測する方法を光音響波計測と呼ぶ。

[4] 誘導放出

光が励起されたレーザー媒質に入射されたときにエネルギーを受け取り、入射された光が増幅される現象。

[5] ファイバーレーザー

増幅媒質に光ファイバーを使ったレーザー。精密な調整が必要ないので振動に強く、並列化によって高輝度化も可能。