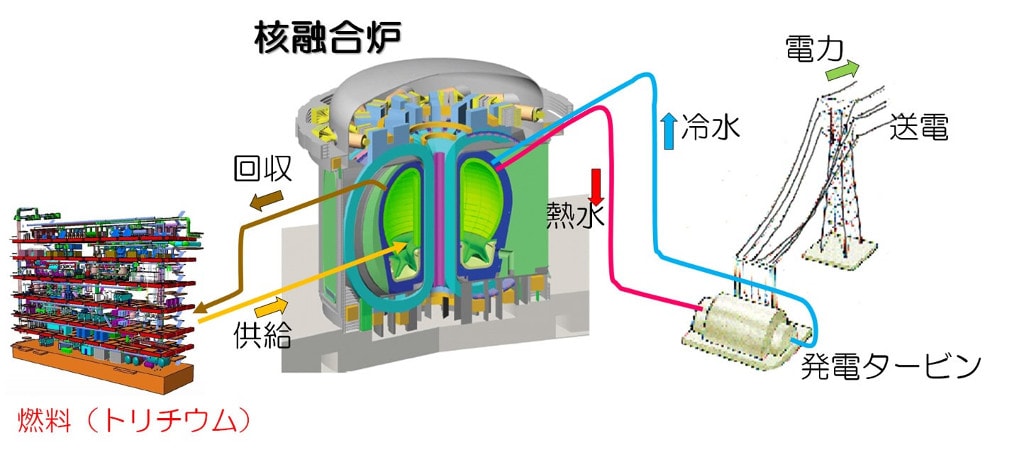

核融合炉燃料のトリチウムは、自然界にほとんど存在しないため、リチウムを含む微小球に中性子をあてて、人工的に製造する必要があります。

また、発電に使用する熱は、プラズマで発生する熱だけでなく、トリチウムを製造する際に発生する熱も利用します。

トリチウム製造と、発電のための熱を発生させる場所は、プラズマの周りを覆う、ブランケットという箱の中で行われます。

ブランケット研究開発部では、核融合炉で重要な役割を果たす、1)ブランケットの設計、2)ブランケット内に充填する材料、3)トリチウムの回収と供給、に関する研究開発を行っています。

- ブランケットの設計開発(ブランケット工学研究グループ)

- 充填する材料の選定と原料の回収(増殖機能材料開発グループ)

- 核融合炉の燃料ガスであるトリチウムの効率的利用と安全閉込(トリチウム工学研究グループ)

ブランケットの設計開発(ブランケット工学研究グループ)

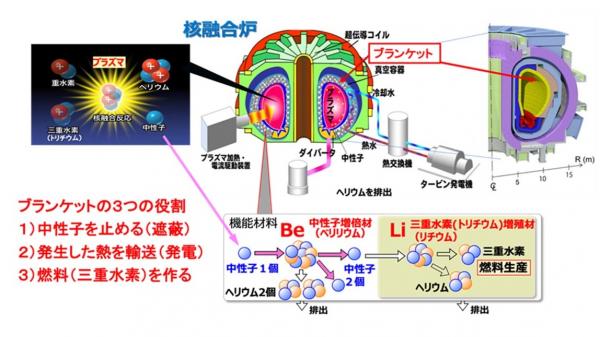

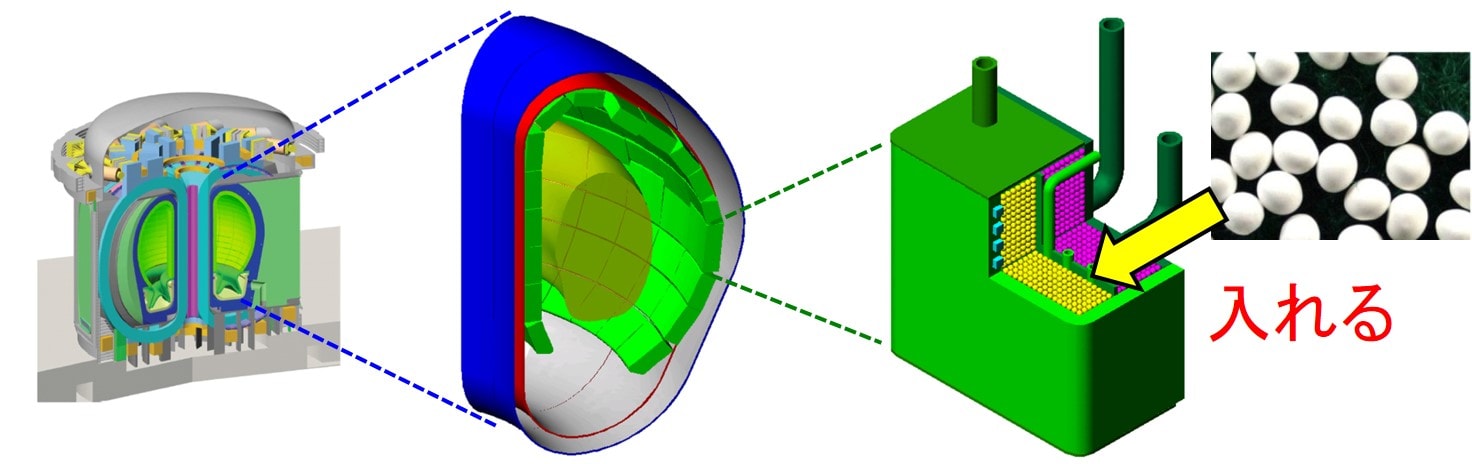

核融合炉において、炉心プラズマを囲むように数百個の「ブランケット」と呼ばれる機器が設置されます。このブランケットは下の図に有るとおり、核融合炉を長期間にわたって運転するために欠かすことの出来ない3つの大きな役割を持っています。1つは核融合反応で生じた中性子から外部の機器を守ること、1つはその中性子から発生した熱を発電機まで送ること、最後は中性子から、核融合の燃料であるトリチウム(三重水素)を作ることです。

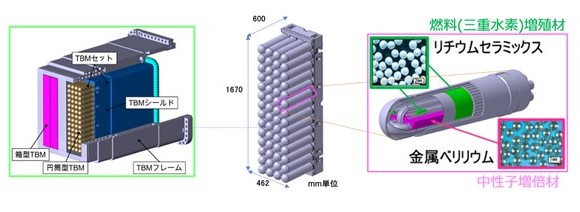

現在、フランスで国際熱核融合実験炉ITERが建設中です。我々はITERにブランケットの試作機、テストブランケットモジュール(TBM)を持ち込み、上記の3つの役割が十分に果たせることを実証すべく、試験を行う準備をしています。

以下が現在設計中のTBMとなっています。

炉心プラズマで発生した中性子は高速で飛び、TBMへと到達します。すると中性子のエネルギーによりTBMは高熱となるため、火力発電などと同様に、タービンと冷却水により発電が出来ます。また、中性子はTBM後方のシールドにより十分に遮蔽され、外部の機器に影響を及ぼしません。さらに、中性子との化学反応で燃料である三重水素を生成するため、TBMの中にはリチウムセラミックスや金属ベリリウムが入っています。ITERではEU、中国、韓国も独自のTBMを設計しています。我々は日本のTBMが世界一の性能を発揮できるよう、日々研究にいそしんでおります。

ITER-TBM計画

ブランケット工学試験棟紹介

充填する材料の選定と原料の回収(増殖機能材料開発グループ)

核融合炉の内部はプラズマ状態になり、プラズマを取り囲んでいるところをブランケットと呼びます。

そのブランケットは、トリチウム生産、発電、中性子遮蔽の役割を果しており、その中には、ブランケットの中に、中性子増倍材やトリチウム増殖材が充填されています。それらの材料は、高密度充填のため、そして、熱応力割れ低減のため、直径1mm程度の微小球にして、層状に配置されています。

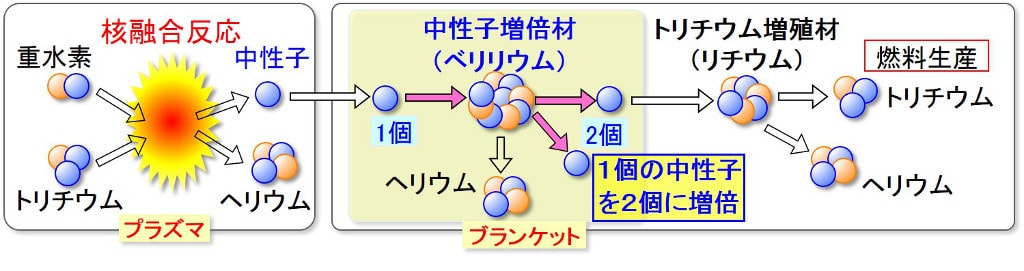

核融合炉では、重水素と三重水素(トリチウム)を燃料として、核融合反応を発生させます。

重水素は海水からほぼ無尽蔵に回収することができますが、トリチウムは自然界にほとんど存在しません。

そこで、核融合炉で発生した中性子を、中性子増倍材(ベリリウム)に当てて中性子の量を増やし、その中性子とトリチウム増殖材(リチウム)の反応により、トリチウムを生産します。したがって、核融合炉の燃料を安定に供給するには、希少金属であるベリリウムとリチウムが必要不可欠です。

中性子増倍材について

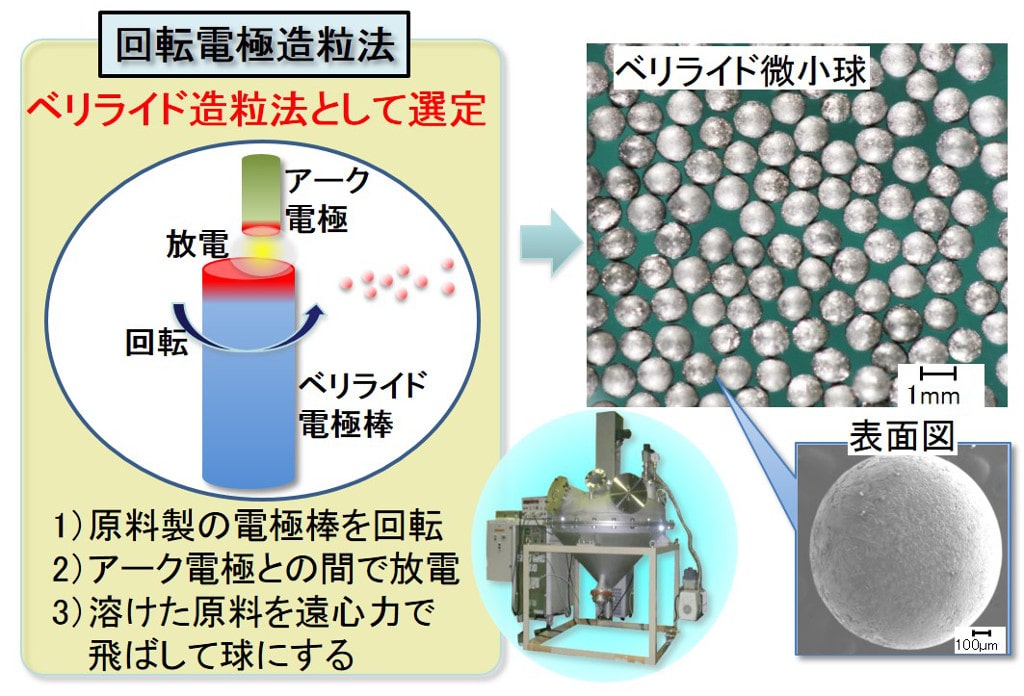

従来のベリリウム(Be)球よりも優れた特性を有する先進中性子増倍材として、ベリライド(Be12V等)の微小球製造に関する技術開発を行っています。当Grでは、ベリライド(Be12V)のロッド(棒)を回転させながら上部をアーク放電で溶かし、溶けたベリライドを遠心力で飛ばして微小球を製造する回転電極造粒法を用います。

特に、この手法を用いて、Be12V組成で製造することによって、Be12V単相のベリライド微小球が製造できることを明らかにしました。この製造法は特許を出願しており、世界的にも、ベリライド微小球の大量製造に適した、唯一の方法です。

トリチウム増殖材料について

次にトリチウム増殖材料の製造について説明します。

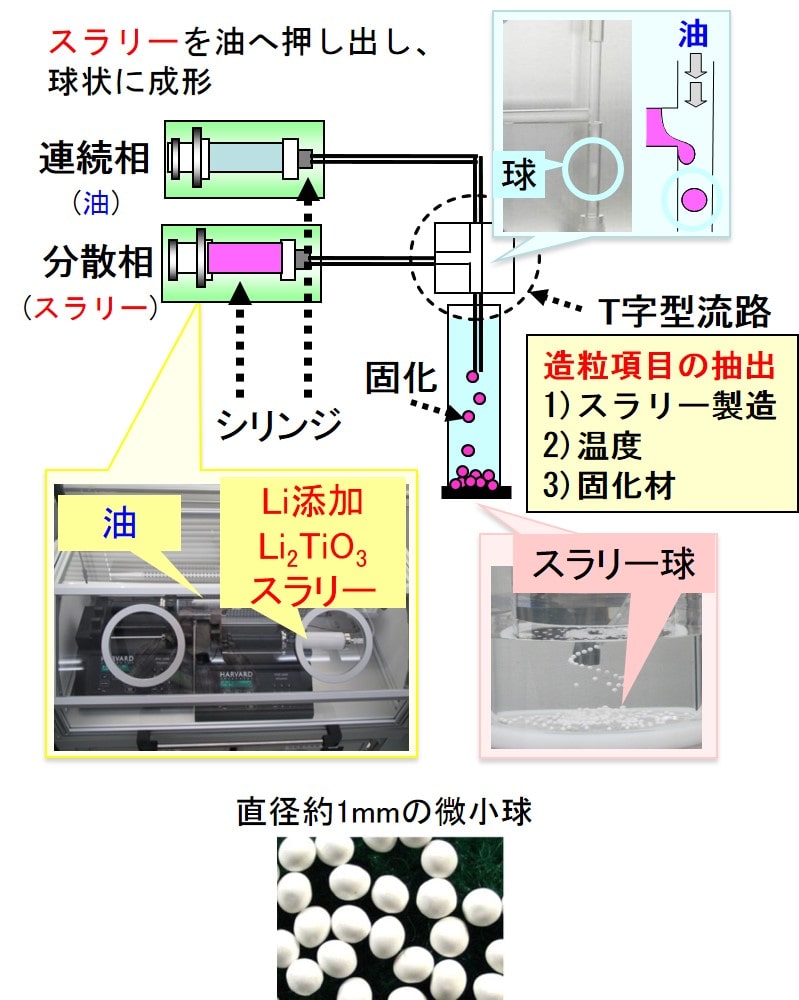

トリチウム増殖材料(リチウム含有セラミックス)の粉末を、水の中でスラリー状態にします。2つの注射器には、

このスラリーと油を入れ、スラリーの流れる速度は油の速度よりも遅くすることで、T字型流路にて、球状に成形します。この手法はエマルジョン法と呼ばれ、トリチウム増殖材料の微小球を、安価に大量製造できる、日本独自の技術です。

ベリリウム精製技術開発について

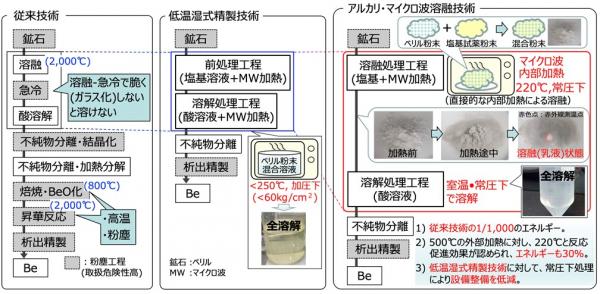

核融合反応の中で「中性子を倍にしてくれる」重要な材料である「ベリリウム」を安価・安全・安定的に供給できる革新的新技術の研究開発を実施しています。ベリリウムの原料は、ベリル(緑柱石)などの鉱物に含まれていて、南米をはじめ、世界中の鉱山で採掘し、精製されています。既存の精製技術は、原料を2000℃の高温処理を行い、急冷するプロセスを含み、尚且つ、高温と粉塵発生で危険性が高いのが難点です。当グループが開発した「新低温精製技術」は、化学処理とマイクロ波加熱で材料を低温で溶解する技術で、熱処理温度を250℃以下にでき、これにより、省エネ・CO2削減が可能になります。この技術を利用し、ベリリウムを安価で安全に安定供給することによって、核融合炉の建設コストの削減にも繋がると期待しています。

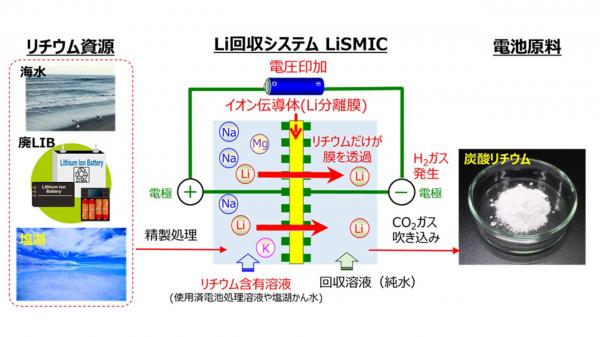

リチウム資源回収

リチウムは核融合燃料製造に必須なキーマテリアルです。六ヶ所研究所では、ほぼ無尽蔵のリチウムが含まれる海水からのリチウム回収研究に着手し、イオン伝導体をリチウム分離膜とした世界初の超高純度リチウム回収技術であるイオン伝導体リチウム分離法(LiSMIC)の基本原理を確立しました。リチウムを回収した溶液にCO2ガスをバブリングすることで、核融合炉やリチウムイオン電池(LIB)で必要な、超高純度99.99%の炭酸リチウムが生成可能です。

現在、リチウム資源を有する海外諸国(チリ、アルゼンチン、ボリビア、オーストラリア、アメリカ等)からの100%輸入に頼っていますが、特に南米では期間を要する生産法(蒸発法)でリチウムを生産しているため、近年のEV普及拡大によりリチウムイオン電池用の生産が追いつかず、2027~2030年頃にはリチウムの需給バランスが崩れると予想され、将来、核融合炉に必須のリチウムの安定確保のためには、調達先の多様化を図る必要があると考えています。

これまで、核融合からのスピンオフ技術を利用し、独立行政法人石油天然ガス・金属鉱物資源機構(JOGMEC)の委託研究にて、使用済LIBからのリチウム回収(リサイクル)のコストを評価した結果、低コストで超高純度の水酸化リチウム製造が期待できることが分かり、実プラント整備への事業化戦略に目処を得ました。

また、国立研究開発法人科学技術振興機構(JST)の大学発新産業創出プログラム「START」に採択され、START事業プロモーターユニットのユニバーサル マテリアルズ インキュベーター株式会社(UMI)と連携して、海外の塩湖かん水からのリチウム回収に関する事業化計画を進めています。

このように、国内ではLIBリサイクル、海外では塩湖かん水と、リチウムの安定調達を目指しています。

リチウム同位体分離

トリチウム増殖材はそれに含まれるリチウムが中性子と反応することでトリチウムを生み出しますが、自然界のリチウムは陽子・中性子を3個ずつ持つリチウム6と、中性子が1つ多いリチウム7の2種類があり、トリチウムを生み出せるのはリチウム6のほうです。しかし、自然に存在するリチウムのほとんどはリチウム7であり、リチウム6は8%にも満たないため、効率よくトリチウムを生み出すためには、同位体分離技術によってリチウム6の比率を上げた原料を用意する必要があります。グループでは、イオン伝導体中ではリチウム6がより早く移動することに着目し、同位体分離技術としてのLiSMICの研究開発を進めています。

核融合炉の燃料ガスであるトリチウムの効率的利用と安全閉込 (トリチウム工学研究グループ)

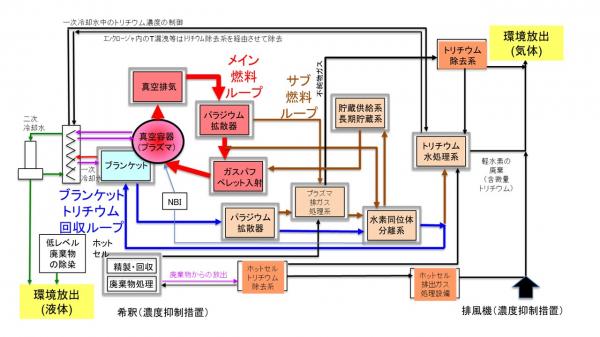

核融合炉において燃料ガスである重水素やトリチウムを効率よく利用するための燃料サイクルシステムと、核融合施設にトリチウムを閉じ込めるためのトリチウム除去システムとトリチウム安全取扱に関する研究開発を行っています。具体的には、以下の3つのテーマを中心に、活動しています。

- 南フランスにて建設が進んでいるITERにおける安全上の要の設備であるトリチウム除去システムのITER機構との共同設計・調達活動と仏原子力規制当局に向けたITERトリチウム除去システムの性能確証試験の実施

- 核融合原型炉に向けた燃料サイクルシステムに関する研究

- 水素・トリチウムの取扱いに係る基盤技術の開発とその産業応用

ITER機構とのトリチウム除去システムに関する共同設計・調達活動ではトカマク建屋用トリチウム除去システムとホットセル施設用トリチウム除去システム及びその付随配管を担当しています。トリチウム除去システムはITERの安全上の要の設備であるため仏原子力規制当局に向けたITERトリチウム除去システムの性能確証試験の実施が求められており、いままでのトリチウムに関する研究実績とトリチウムの安全取扱いの経験が認められ、2009年から日本原子力研究開発機構・原子力科学研究所内のトリチウムプロセス研究棟(TPL)にて性能確証試験を2022年度半ばまでの予定で実施しています。性能確証試験の結果を踏まえ設計を最終化した後に実機調達を開始する予定です。

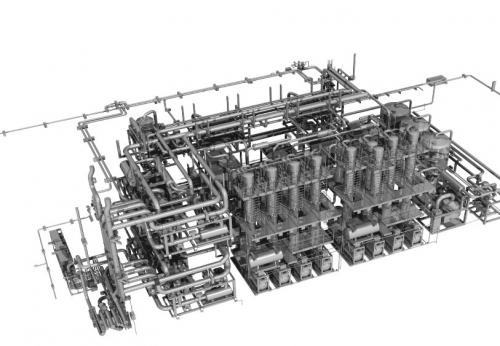

ITERトカマク建屋用トリチウム除去システムの鳥観図

ITERトリチウム除去システム性能確証試験を実施しているTPLの外観

ITERトリチウム除去システム性能確証試験を実施しているTPLの外観

ITERトリチウム除去システムの統合性能確証試験装置 (TPLに設置)

核融合炉内に供給した燃料ガス(重水素・トリチウム)のうち、核融合反応に使用されなかった燃料ガスを炉内から回収し、不純物を取り除く処理をした後に、再び核融合炉内に燃料ガスを供給するシステムを「燃料サイクルシステム」と呼びます。いままでの研究開発により、個々のシステム技術の原理実証を進め、実機システムの実現に着手できる段階に技術レベルは上がりました。ITERの次の段階となる核融合原型炉の定常運転などの特徴を踏まえた燃料サイクルシステムに関する研究は六ヶ所研究所の原型炉R&D棟にて、BA活動などの枠組みを用いて実施しています。

核融合原型炉向け燃料サイクルシステムの構成イメージ

上記の活動と並行して水素・トリチウムの取扱いに係る基盤研究の実施している。トリチウム除去システム向けに田中貴金属工業(株)と共同開発した疎水性触媒は熱や放射線に強い無機物質に化学的に水の吸着を防止する疎水基(水となじみにくい物質)を付与することにより、担体表面を均一に疎水化し、耐熱性と疎水性の両特性をもたせた触媒で、田中貴金属工業(株)が販売しており、既に商用化に達した優れた触媒関連の先進技術として令和二年度触媒工業協会技術賞を受賞しています。当触媒の疎水性という特徴により、水素の持続的な室温酸化が可能となるため、災害等による水素取扱施設の停電事象発生時においても施設内に漏洩した水素の酸化による除去が行えることから、水素爆発災害などを未然に防ぐための安全設備に適用が可能と考えています。水素爆発災害を防ぐ核融合発の革新技術として水素エネルギー社会におけるインフラ構築での活用を目指しています。

疎水性白金触媒

商品名: TKK-H1-P

田中貴金属工業株式会社

(写真は粒形3mm)